Carta gommata

La carta gommata ICMI aderisce perfettamente alla scatola, consente un facile riciclaggio del cartone, protegge contro la polvere, è un eccellente ed economico veicolo pubblicitario, unisce in una forte chiusura le due alette della scatola e permette di individuare chiaramente qualsiasi manomissione.

Puoi scegliere di sviluppare la tua carta gommata personalizzata oppure puoi richiedere nastri con diciture standard in pronta consegna, anche in piccoli lotti!

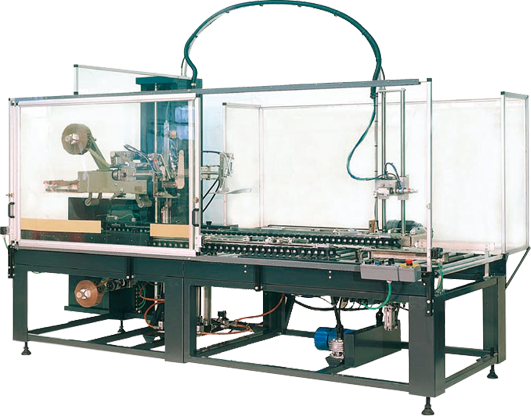

Macchine nastratrici

La qualità del progetto, dei materiali e della costruzione fanno delle macchine ICMI soluzioni particolarmente robuste, efficienti, versatili. In particolare ICMI ha sviluppato una competenza tecnico-professionale ai massimi livelli mondiali nelle nastratrici in carta gommata, esaltandone i vantaggi applicativi.

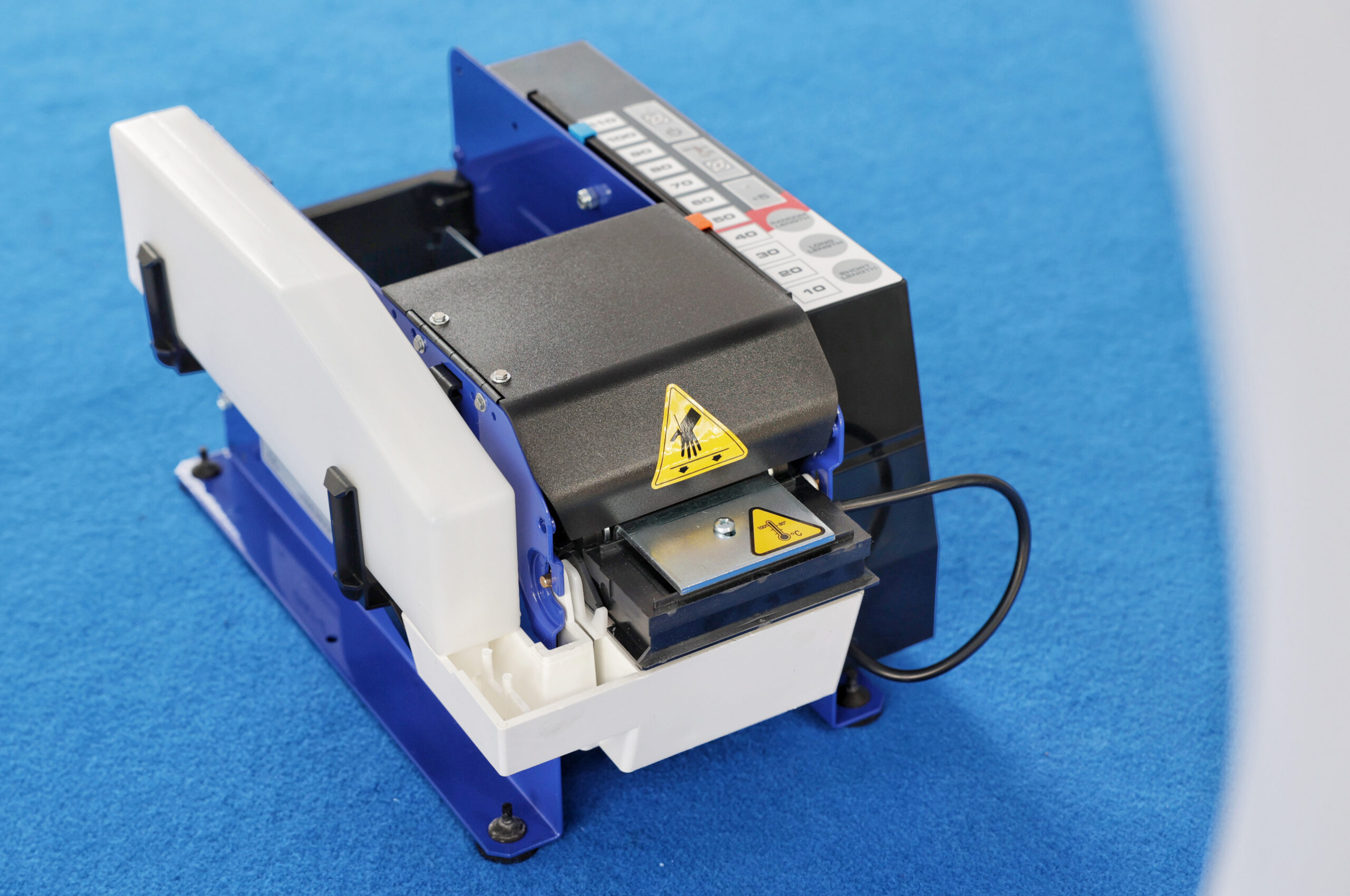

Noleggio Umettatrici

Per le aziende che hanno necessità di effettuare autonomamente l’imballaggio di ridotte quantità di scatole offriamo uno speciale servizio di noleggio di umettatrici da banco per carta gommata.

Il metodo più facile ed economico per imballare autonomamente i tuoi prodotti.

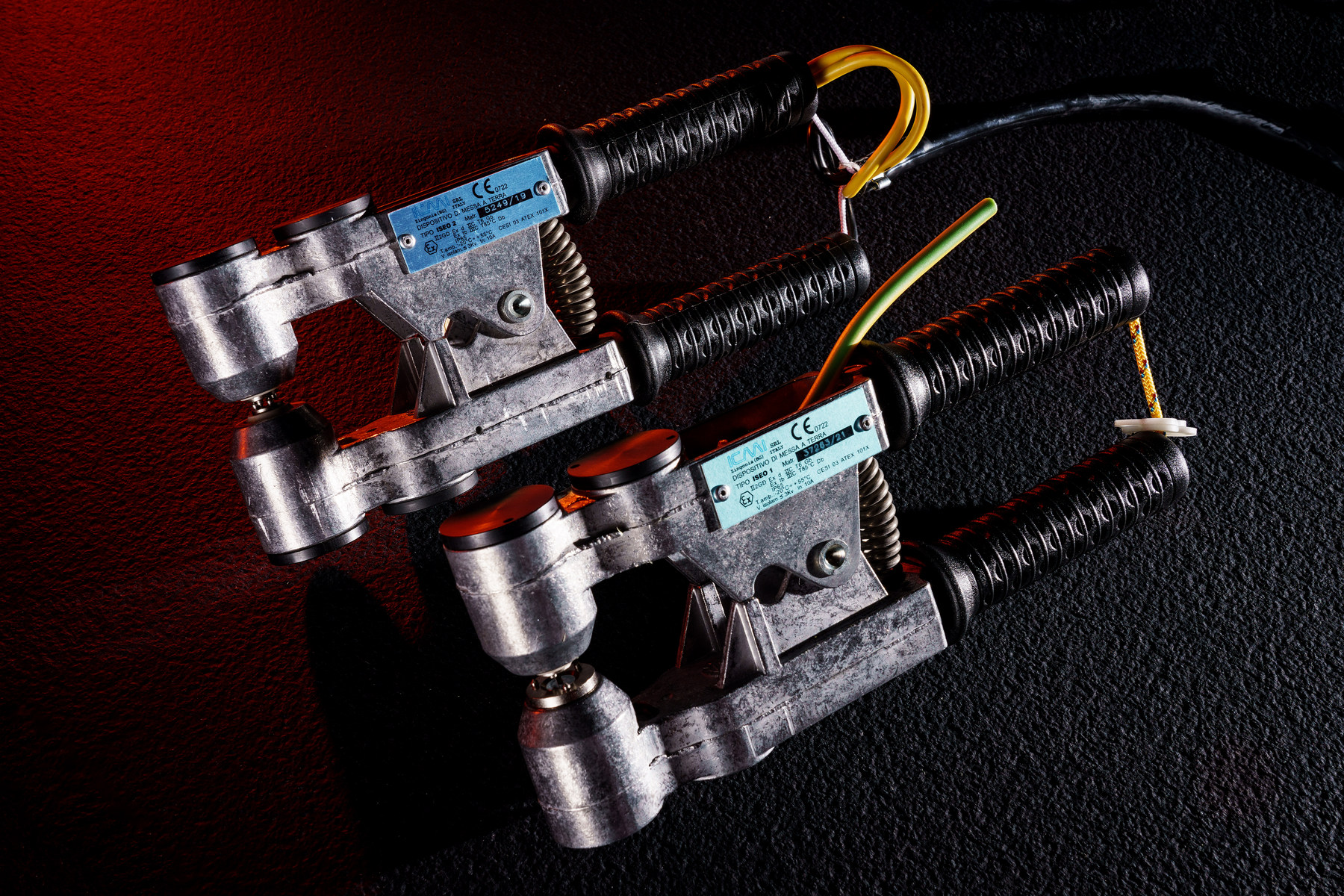

Pinze Antideflagranti

Wise packaging

Carta gommata:

la scelta più saggia e responsabile per il packaging

ICMI progetta e realizza macchine per imballaggio di diverse tipologie per la chiusura e la nastratura degli imballaggi, ma la nostra specialità è la carta gommata, una soluzione più efficiente ed ecologica rispetto al comune nastro adesivo.

Nel corso degli anni ICMI si è concentrata sulla realizzazione di specifiche macchine per imballaggio, come le nastratrici a carta gommata e sulla produzione di carta gommata (anche personalizzata) con l’obiettivo di ricercare soluzioni di imballaggio sempre più responsabili, riciclabili e sostenibili per il Pianeta.

La carta gommata ICMI ha ottenuto la Certificazione FSC® che garantisce che il prodotto proviene da una foresta e da una filiera di approvvigionamento gestita in modo responsabile.

Macchinari ICMI.

Efficienti, affidabili, sicuri.

Nastratrici, formatori, avvolgitori, umettatrici. Indipendentemente dalla tipologia di macchina per imballaggio di cui hai bisogno, tutti i nostri macchinari sono progettati curando ogni minimo dettaglio, per garantirti la massima efficienza produttiva, l’affidabilità di materiali di qualità e la totale sicurezza durante le funzioni di chiusura e nastratura.

Inoltre, ICMI dispone anche di avvolgitori che utilizzano la carta anziché il comune film estensibile, per soluzioni di imballaggio più ecologiche e sostenibili per il Pianeta.

Pinze Antideflagranti

Tante soluzioni di rischio, un’unica solouzione. Le Pinze Antideflagranti ICMI possiedono la certificazione Atex e sono da sempre una garanzia di sicurezza.

Le Pinze per la messa a terra sono una scelta responsabile per effettuare numerose operazioni senza correre rischi e possono essere utilizzate in numerosi settori legati all’uso, alla miscelazione o al trasporto di carburanti o sostanze chimiche che possono generare esplosioni.

Fornitura carta gommata

I nostri servizi di fornitura di carta gommata si rivolgono trasversalmente a qualsiasi attività e settore che necessiti non solo di fare spedizioni sicure ed ecologiche, ma anche di pubblicizzare la propria attività, rendendo evidente la provenienza del pacco oppure fornendo qualsiasi tipo di messaggio possa essere ritenuto utile commercialmente.

Offriamo ai nostri clienti due modalità di fornitura di carta gommata: nastri di carta gommata personalizzata con logo dell’azienda o messaggio promozionale oppure nastri di carta gommata con stampe standard (es. Fragile, Sigillo di garanzia, ecc), anche in piccoli lotti, in pronta consegna.